FANUC

Robodrill SiB5

Die effiziente Allzweckwaffe für Ihre Aufgaben

Die ROBODRILL a-DiB5 PLUS ist mit einer Reihe verschiedener Spindeloptionen die richtige Wahl für alle Standardapplikationen. Ihre hohe Wiederholgenauigkeit macht sie ideal für das Hochgeschwindigkeitsfräsen, -bohren und -gewindebohren in nahezu allen Bereichen der zerspanenden Industrie.

FANUC Robodrill SiB5kennenlernen

Highlights und weitere Informationen

Perfekt für die Fertigung kleiner Teile auf engstem Raum. Wenn Platzbedarf und Qualität die entscheidenden Faktoren sind.

- Direkt angetriebene Achsen für eine starke Beschleunigung von bis zu 1,6 g mit 54 m/min

- Hochdynamische Spindel mit 10.000 bzw. 24.000 U/min

- Optimale Beschleunigungs- und Verzögerungssteuerung für effiziente Bearbeitung und kürzere Zykluszeiten

- Große Verfahrwege bis zu X300 x Y400 x Z400 mm

- Über 40 % Energieeinsparung durch geringes Gewicht und weniger Masse, weniger Druckluftbedarf und intelligente Steuerungstechnik mit Rückspeisung überschüssiger Energie

- Extrem schneller Werkzeugwechsler

- Jederzeit flexibel nachrüstbar

- Präzise Steuerung mit 10.4″-Farbdisplay intuitivem iHMI-Touchscreen

- Stabile und präzise Hochgeschwindigkeitsbearbeitung

Standardausstattung

Dual Check Safety (DCS)

10,4“-Touchdisplay mit dynamischer Grafikdarstellung

Alphanumerisches Bedienfeld

Manuelles Bedienerhandrad

LED-Innenbeleuchtung

Schnittstellen für Datenaustausch (USB, PCMCIA, Ethernet)

Quick Screen (ROBODRILL-HMI)

Anleitungsbildschirm für vorbeugende Wartung

Anpassbare Bedienoberfläche

Produktionszahler

Quick-Editor

Temperaturkompensation X/Y/Z-Achse

Betriebsmoduseinstellung

Energiesparfunktion

MANUAL GUIDE i

Programmsimulation

Programm-/Parameterbearbeitung im Hintergrund

Festzyklen zum Bohren und Fräsen

Gewindeschneiden ohne Ausgleichsfutter

Spindelorientierung (M19)

Unterprogrammaufruf (M98[M198]/M99)

Benutzerdefinierte Makros

Optionales Überspringen von CNC-Sätzen

High-Speed Skip-Function Software

AI Contour Control

Helikalinterpolation

Koordinatensystemdrehung (G68)

Teileprogrammspeicher mit 512 kB

1000 registrierbare Programme

Zusätzliches Werkstück-Koordinatensystem 48 Paare

Werkzeugkorrekturspeicher, Typ C

Servo-Regelung HRV+

Eilgang-Überlagerungsfunktion

Optionen/Sonderausstattung

Kühlmittel mit 70 bar Innenkühlungsvorbereitung

Standerhöhung bis +300 mm

Erweiterbar mit 4. und 4./5. Achse

Automatische Front-/Seitentür

Verbesserte Teleskopabdeckung der Z-Achse

Signalleuchte

Erkennung von Rundlaufabweichungen

AI Tool Monitor

Messtaster (Renishaw/BLUM)

Roboter-IF-2-Funktion

Netzwerkschnittstelle (Fast Ethernet, FL-net, PROFIBUS, DeviceNet, I/O Link usw.)

Verschiedene E/A-Zusatzmodule

Fast Data Server 2 GB (optional 4 GB)

AI Contour Control II

Satzvorausschau mit 1000 Datensätzen

Nano Smoothing/Nano Smoothing 2

Tool Center Point Control (TCP/High-Speed Smooth TCP)

3D-Werkzeugradiuskorrektur

3D-Koordinatensystemumrechnung

Geschwenkte Bearbeitungsebene (TWP)

Rotary Table Dynamic Fixture Offset

NURBS-Interpolation

Konus-/Spiralinterpolation

Zylinderinterpolation

Polarkoordinatenprogrammierung

Werkzeugpositionskorrektur/Skalierung/Programmierbares Spiegelbild

Single Direction Positioning

Bohrzyklen mit Ausspanen für kleine Bohrungen

Selbstlernende Steuerung für Teilebearbeitung

Werkzeugverwaltung für ROBODRILL

Stromausfall-Sicherungsmodul

Technische Details

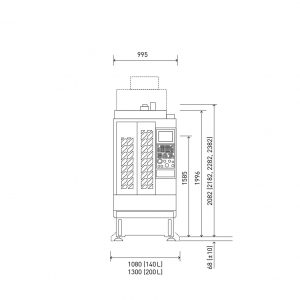

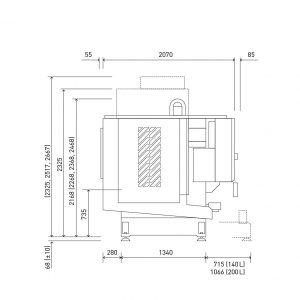

| SiB5 | Option Advanced | |

|---|---|---|

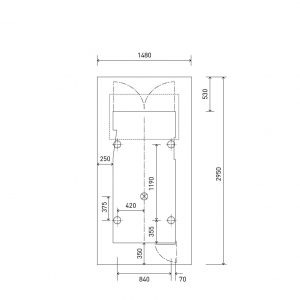

| Verfahrwege X/Y/Z in mm | 300 x 300 (+100) x 330 | Z400 |

| Max. Werkzeuglänge (0-24.000 U/min) | 190 mm | |

| Tischgröße in mm | 630 x 330 | |

| Max. Tragfähigkeit (Werkstückgewicht) | 200 kg | |

| Max. Werkzeuggewicht (0-24.000 U/min) | 3 kg | |

| Abstand Tischoberfläche/Spindelmessebene | 250 mm – 580 mm mit HC100 | 280 – 680 mm mit HC200 |

| Steuerung | FANUC 31i-B5 PLUS | |

| Spindeldrehzahl in U/min | 10.000 / 24.000 | |

| Spindellast bei 10.000 U/min | 80 Nm, 14,2 kW (1 min), 4,0 kW Dauerbetrieb | |

| Spindellast bei 24.000 U/min | 35 Nm, 26 kW (1 min) 5,5 kW Dauerbetrieb | |

| Eilgang in allen Achsen | max. 54 m/min | |

| Beschleunigung X/Y/Z (100 kg Tischbelastung, 2 kg Werkzeuggewicht) | 1,6 / 1,2 / 1,6 g | |

| Anzahl Werkzeuge | 14/21 | |

| Werkzeugwechselzeit (Span zu Span) | 1,6 Sek. (2 kg/Werkzeug) | 1,3 Sek. |

| Gewindeschneiden bei 10.000 U/min | 6.000 U/min | |

| Gewindeschneiden bei 24.000 U/min | 8.000 U/min | |

| Programmierbarer Vorschub | 30.000 mm/min | |

| Spindelaufnahme | BBT30 (BT30 kompatibel) | |

| Positioniergenauigkeit ISO 230-2 | 0,006 mm | |

| Wiederholgenauigkeit ISO 230-2 | < 0,004 mm | |

| Druckluftverbrauch | 150 l/min bei 3,5 – 6,0 bar | |

| Gewicht | 2.000 kg | +300 kg |

Als Sondermaschinenhersteller gab es für uns mehrere Gründe, warum wir 2009 mit FANUC die Entwicklung der WKM/2 begonnen haben. Der – aus technischer Sicht – Wichtigste war dabei die Zuverlässigkeit und Verfügbarkeit der FANUC-Produkte. Egal ob wir von CNC-Bearbeitungszentren oder Robotern sprechen, FANUC hat für alle Ideen des Häberle-Teams die passende Komponente.

Mit FANUC Deutschland haben wir einen starken Partner in regionaler Nähe. FANUC unterstützt uns, ganz gleich ob es dabei um die weltweite Betreuung unserer Kunden vor Ort geht oder den Vertrieb unserer Zubehörprodukte für die Robodrill.

Wir haben uns sehr gefreut, 2023 die Position des größten europäischen FANUC Systempartners eingenommen zu haben.